Herstellung

Einführung in unsere Fertigungsprozesse und unser Qualitätsmanagement

Unsere Produktionslinie arbeitet nach einem strengen Qualitätsmanagementsystem und den einschlägigen Industrienormen, um die Qualität und Zuverlässigkeit unserer Produkte zu gewährleisten. Unsere Produktionslinie besteht aus den folgenden Schritten:

Materialbeschaffung und -kontrolle

Wir beginnen mit der Beschaffung von hochwertigen Rohstoffen wie elektronischen Bauteilen und Leiterplatten, um die Qualität und Zuverlässigkeit unserer Produkte zu gewährleisten. Gleichzeitig führen wir strenge Kontrollen und Tests an den von uns beschafften Materialien durch, um sicherzustellen, dass sie den nationalen Normen und einschlägigen Industriestandards entsprechen.

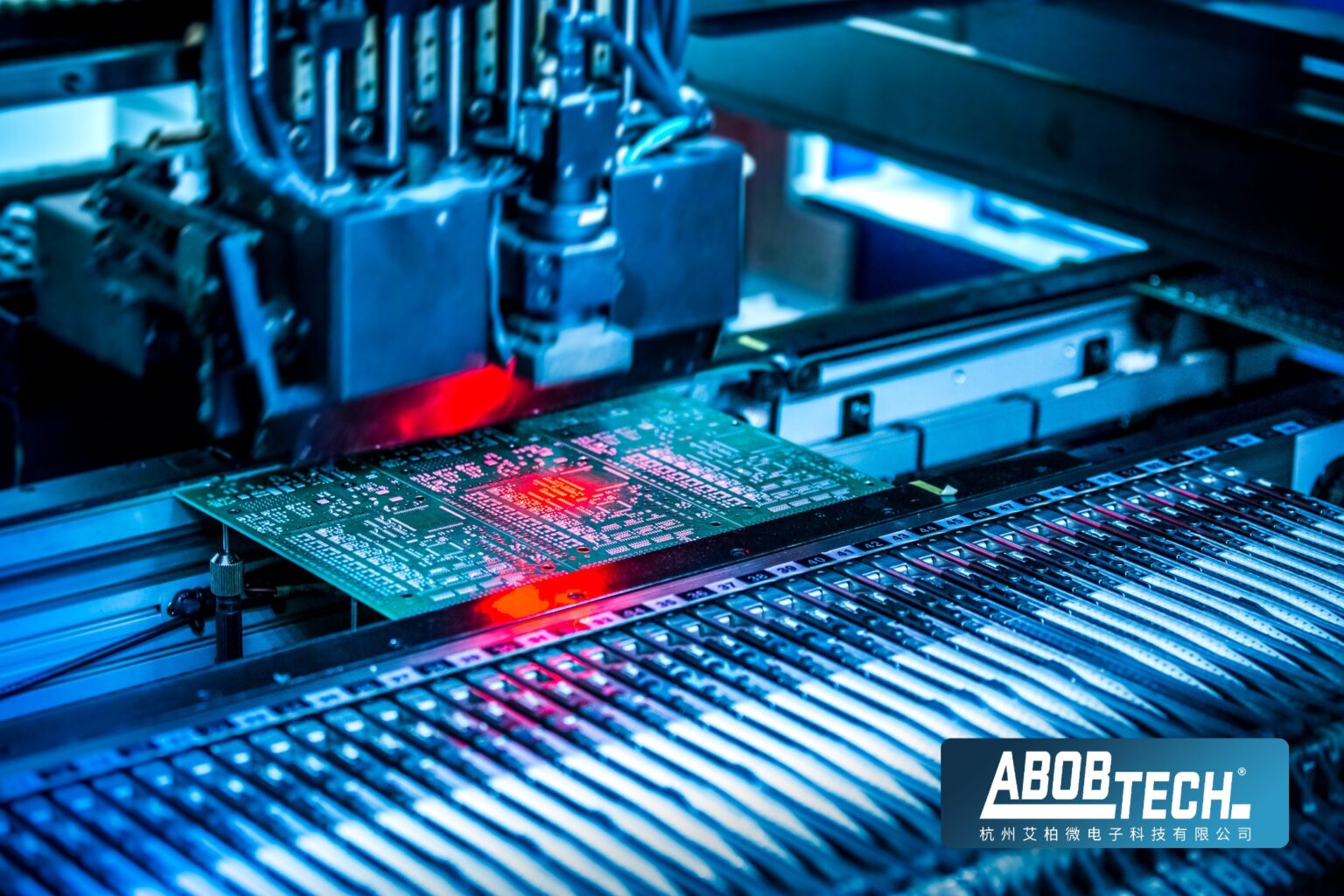

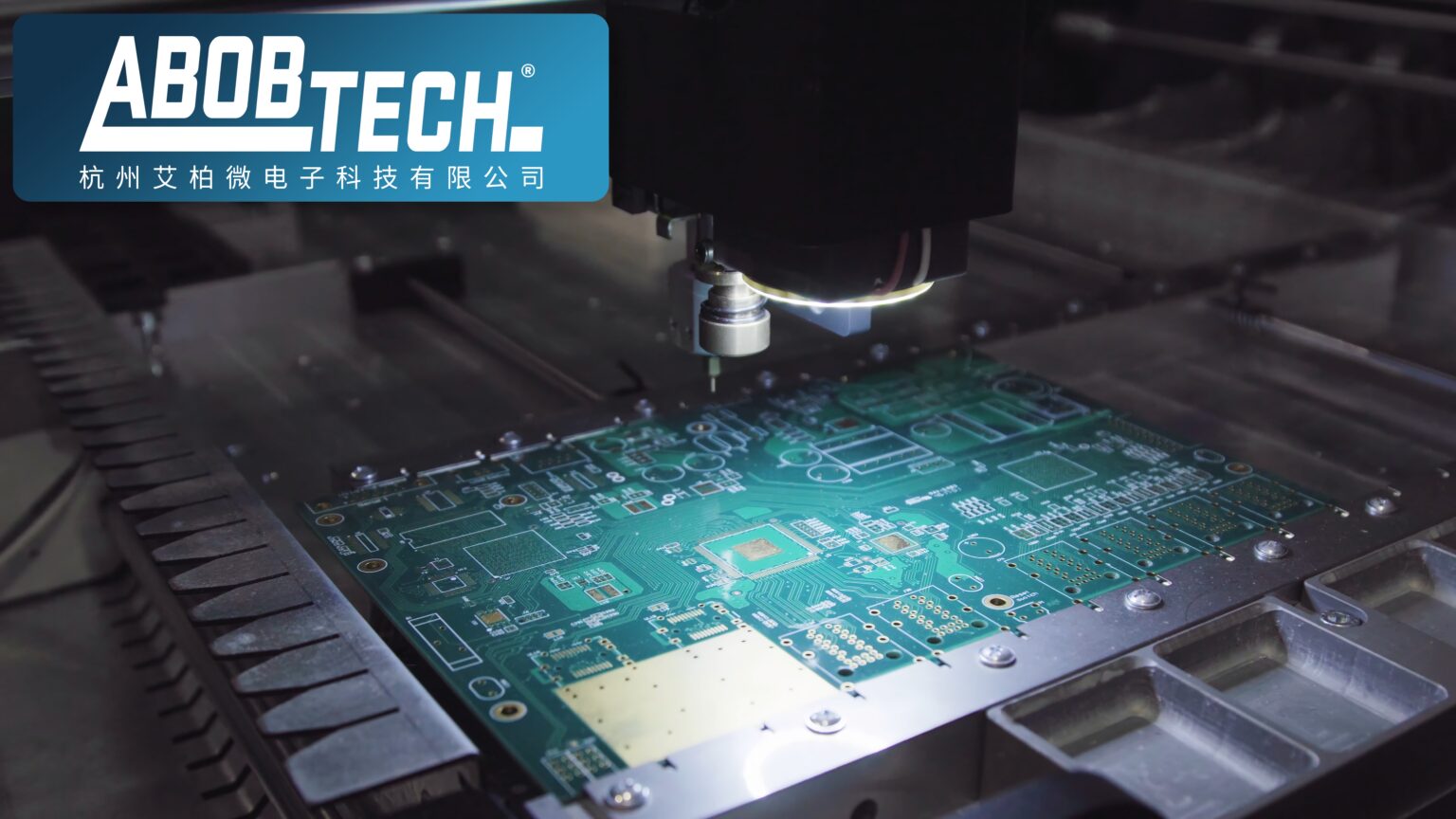

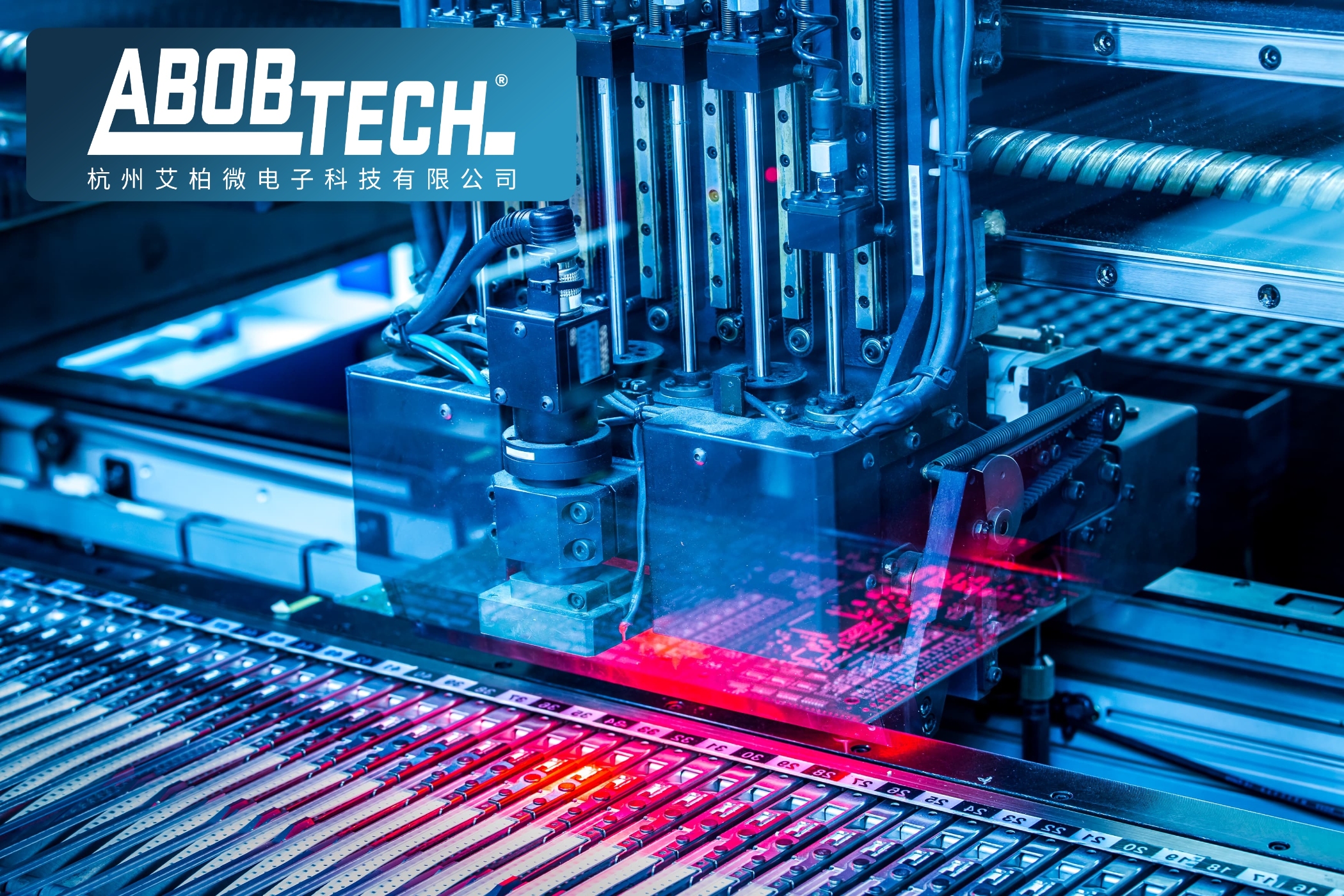

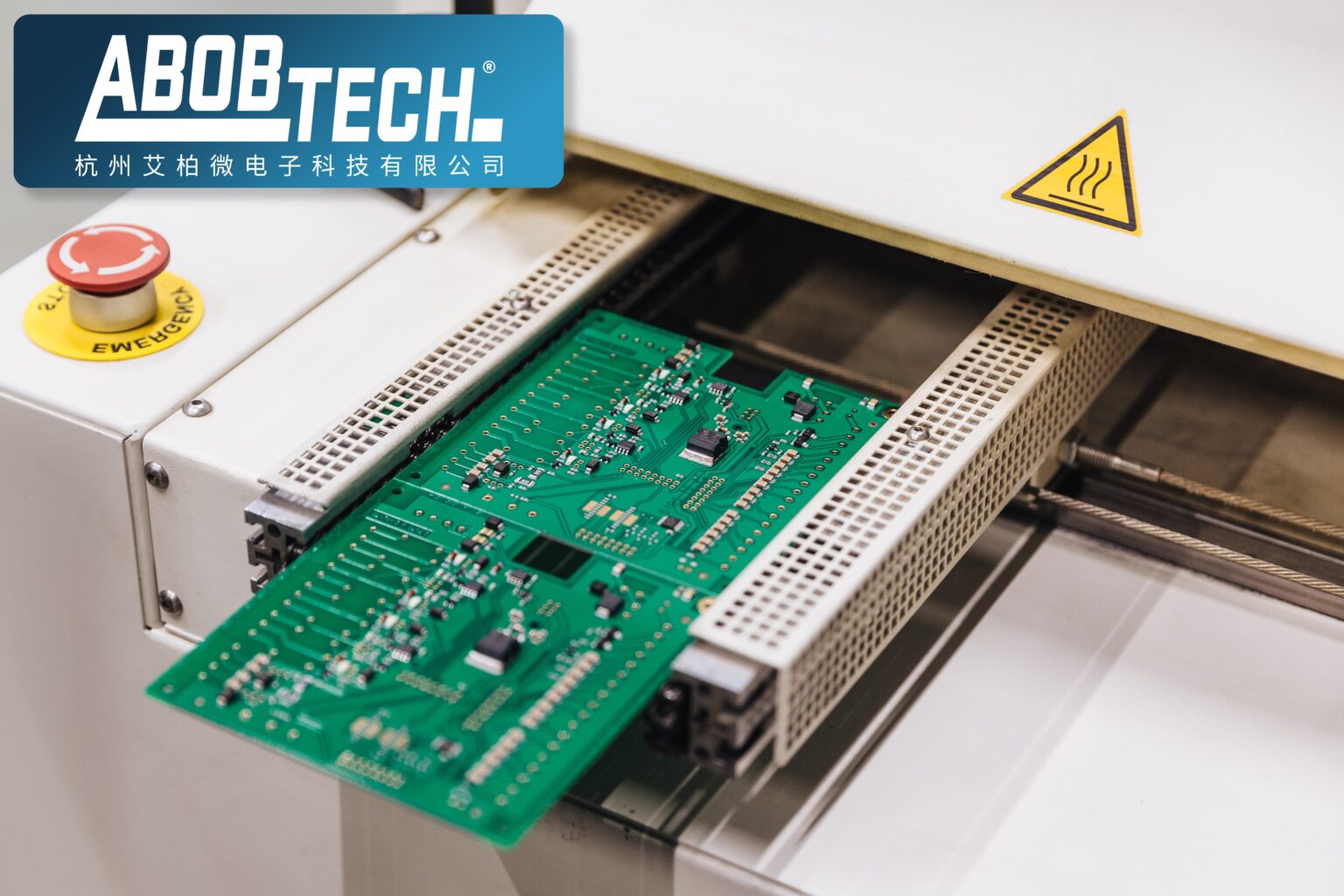

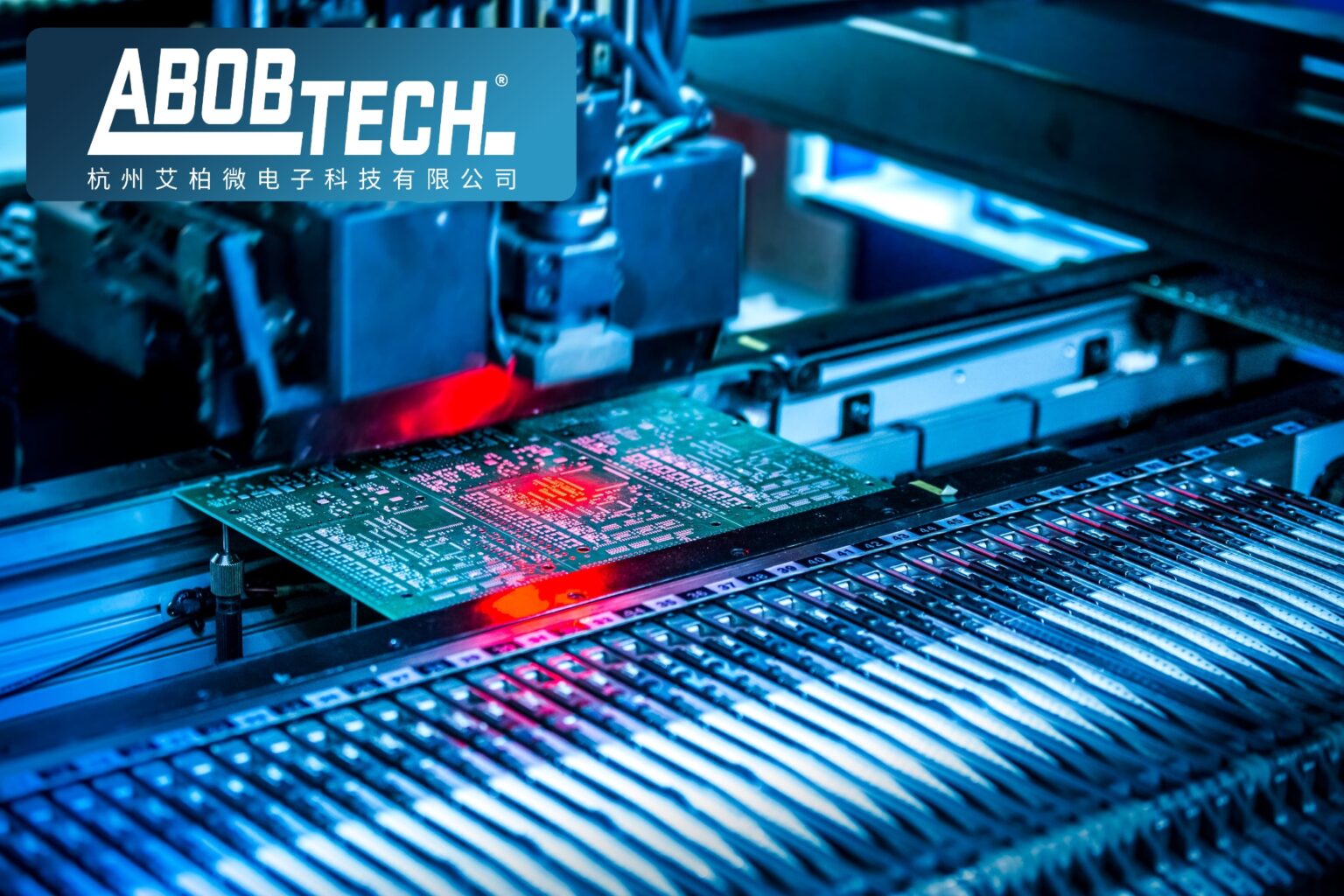

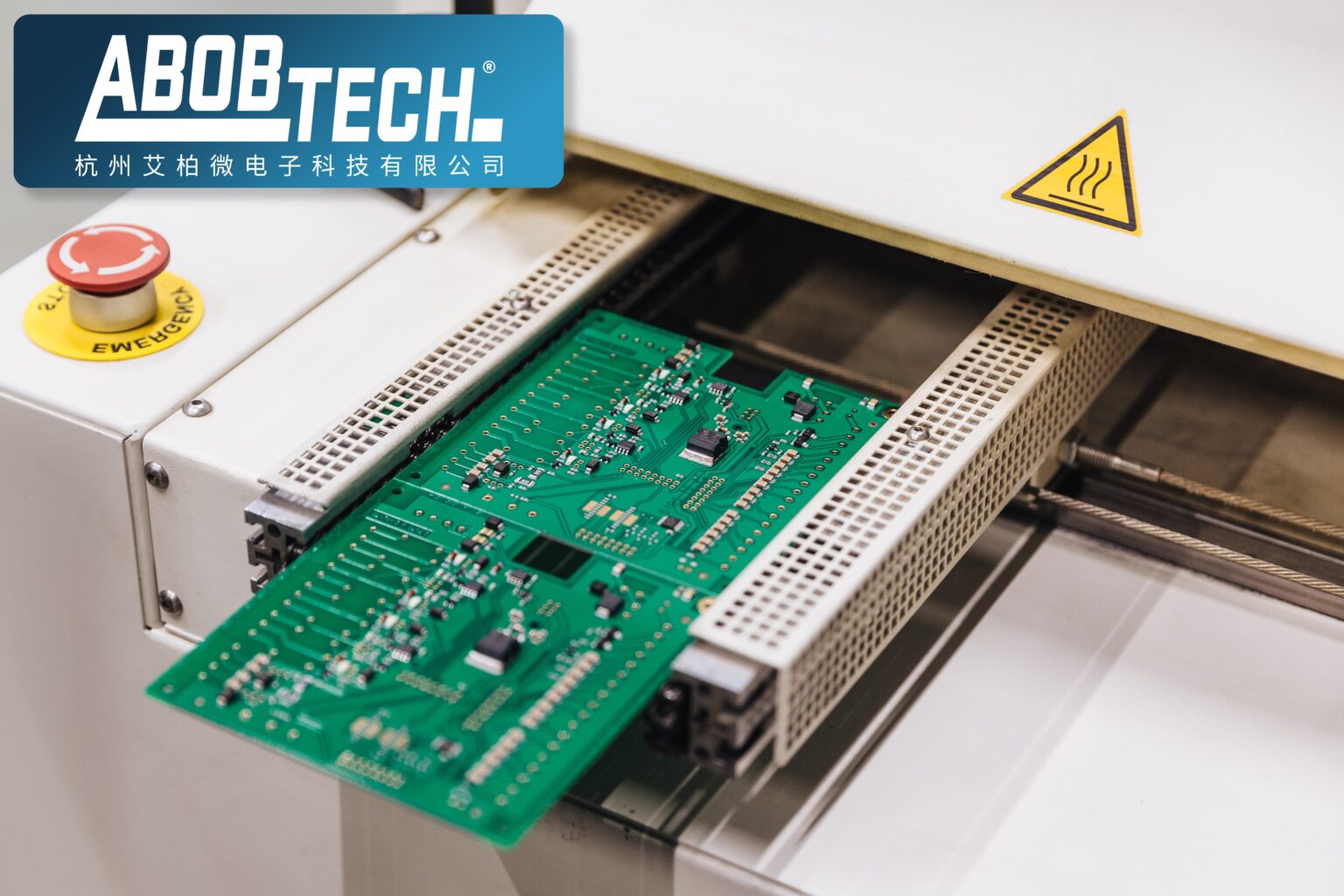

SMT-Löten und AOI-Inspektion

Wir verwenden ein fortschrittliches SMT-Lötverfahren (Surface Mount Technology), um elektronische Komponenten auf Leiterplatten zu montieren und Schaltkreise zu bilden. Nach Abschluss des SMT-Lötvorgangs führen wir eine AOI-Inspektion (automatische optische Inspektion) durch, um die Qualität der Lötung und die Stabilität der Schaltung zu gewährleisten.

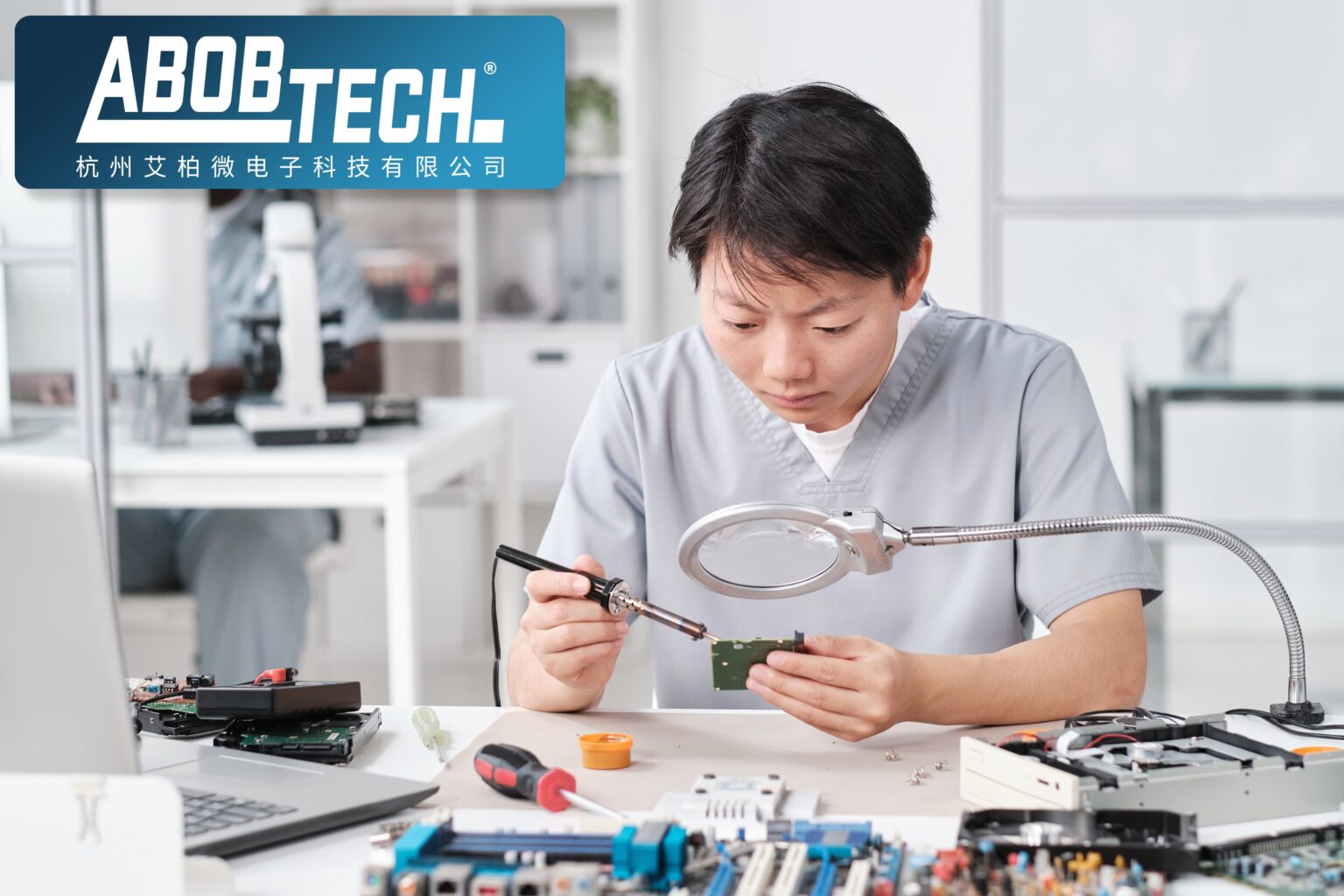

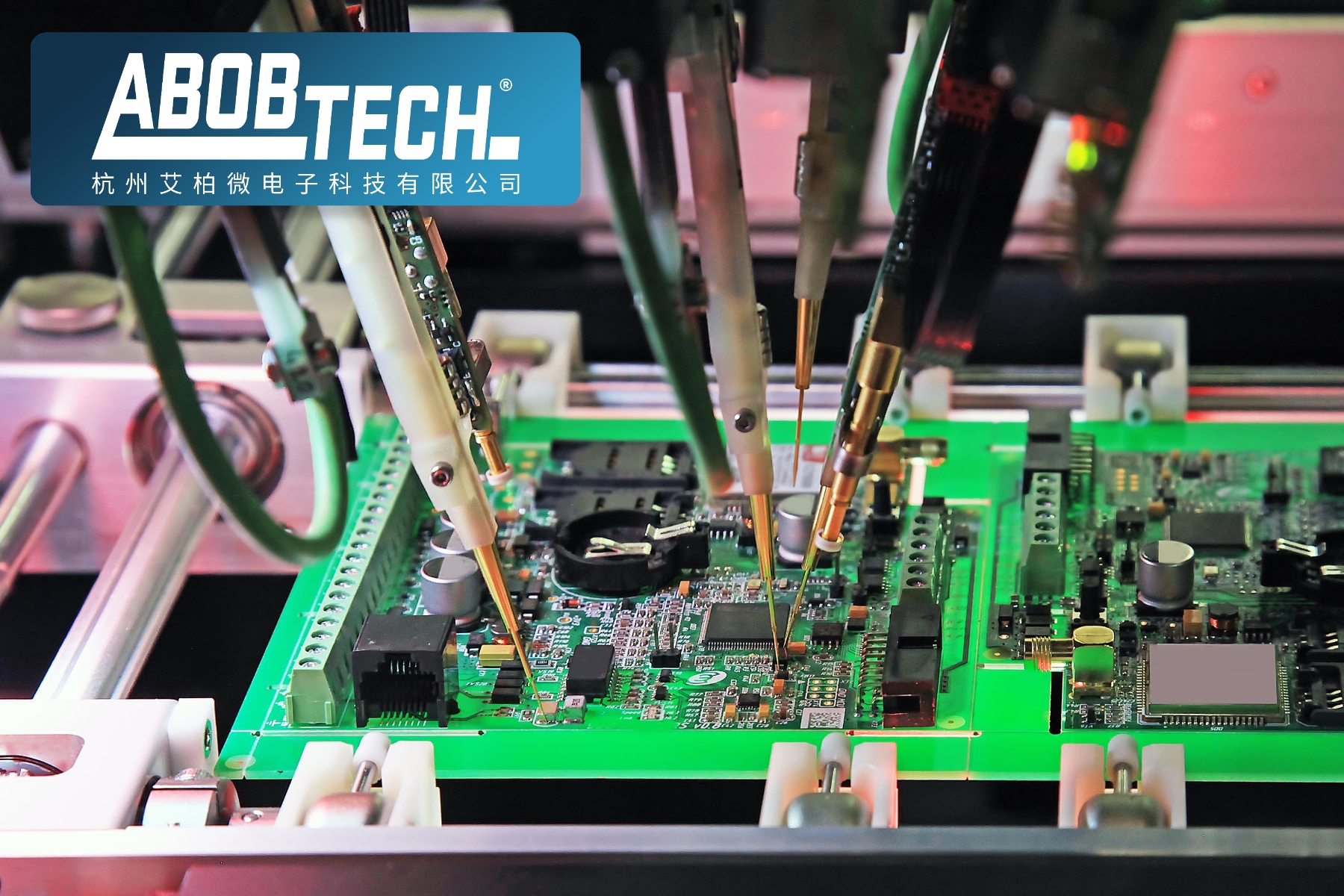

Montage und Prüfung

Nach der Montage des Schaltkreises fügen wir die verschiedenen Komponenten und Zubehörteile zu einem vollständigen Produkt zusammen. Nach der Montage führen wir Funktionstests und Qualitätsprüfungen durch, um die Leistung und Zuverlässigkeit des Produkts zu gewährleisten.

Verpackung und Versand

Nachdem die Produkte einer strengen Prüfung und Inspektion unterzogen wurden, verpacken und versenden wir sie. Wir verwenden hochwertige Verpackungsmaterialien und strenge Verpackungsstandards, um die Sicherheit und Stabilität unserer Produkte während des Transports und der Lagerung zu gewährleisten.

Unsere Produktionslinien arbeiten streng nach dem Qualitätsmanagementsystem ISO9001 und den einschlägigen Industrienormen, um die Qualität und Zuverlässigkeit unserer Produkte zu gewährleisten. Wir konzentrieren uns auch auf kontinuierliche Verbesserungen und Innovationen, um die Produktionseffizienz und die Produktqualität zu steigern und unseren Kunden bessere Qualitätsprodukte und -dienstleistungen zu bieten.

Werfen Sie einen Blick auf unser

Produktionslinien

SMT-Linien

SMT ist das Löten von Bauteilen direkt auf die Oberfläche einer Leiterplatte. Diese Technologie bietet eine höhere Dichte und bessere Leistung als die herkömmliche Stecktechnik und ermöglicht mehr Funktionalität auf kleinerem Raum. Darüber hinaus erhöht das SMT-Löten die Zuverlässigkeit der Leiterplatte und verringert die Zahl der durch lose Steckverbindungen verursachten Ausfälle.

Unser Unternehmen verfügt über umfangreiche Erfahrung in der SMT-Produktion und fortschrittliche Ausrüstung, um unseren Kunden qualitativ hochwertige Produktionsdienstleistungen zu bieten. Unsere Produktionslinien können alle Arten und Größen von elektronischen Bauteilen verarbeiten, von einfachen Dioden bis hin zu komplexen Prozessorchips, alle können auf unseren Linien hergestellt werden. Unser Fachpersonal wurde speziell geschult und zertifiziert, um sicherzustellen, dass es die Bedienung einer breiten Palette von Geräten und Werkzeugen beherrscht und in der Lage ist, Produktionsaufgaben unter Einhaltung strenger Zeit- und Kostenvorgaben zu erfüllen.

Unsere SMT-Produktionslinien sind mit der neuesten Technologie und Ausrüstung ausgestattet, um sicherzustellen, dass unsere Produktionseffizienz und Produktqualität auf höchstem Niveau sind. Wir haben fortschrittliche Geräte wie Hochgeschwindigkeits-Bestückungsautomaten, Reflow-Öfen und automatische optische Inspektionsmaschinen eingeführt, um sicherzustellen, dass unsere Produktionskapazität und Qualitätskontrolle auf höchstem Niveau sind. Außerdem setzen wir verschiedene Qualitätskontrollmaßnahmen wie AOI (automatische optische Inspektion) und Röntgeninspektion ein, um sicherzustellen, dass die von uns hergestellten Produkte den nationalen Normen und den Kundenanforderungen entsprechen.

Unser Team kann auch umfassende maßgeschneiderte Lösungen für unsere Kunden anbieten, einschließlich Produktdesign, Produktion und Kundendienst. Wir können maßgeschneiderte MPPT-Produkte anbieten, um die unterschiedlichen Bedürfnisse unserer Kunden je nach ihren Anforderungen und Anwendungen zu erfüllen. Wir können auch professionelle Beratung vor und nach dem Kauf anbieten, um Kunden bei der Lösung verschiedener Probleme und Schwierigkeiten zu helfen und eine bessere Serviceerfahrung zu bieten.

Unsere Stärke liegt in der Verfügbarkeit von erfahrenen Fachleuten und modernsten Anlagen, um unseren Kunden hochwertige SMT-Produktionsdienstleistungen zu bieten. Unsere Produktionslinien können alle Arten und Größen von elektronischen Bauteilen verarbeiten, und wir wenden außerdem strenge Qualitätskontrollmaßnahmen an, um sicherzustellen, dass die von uns hergestellten Produkte den Industriestandards und den Kundenanforderungen entsprechen. Wenn Sie Hilfe benötigen, steht Ihnen unser Team jederzeit zur Verfügung.

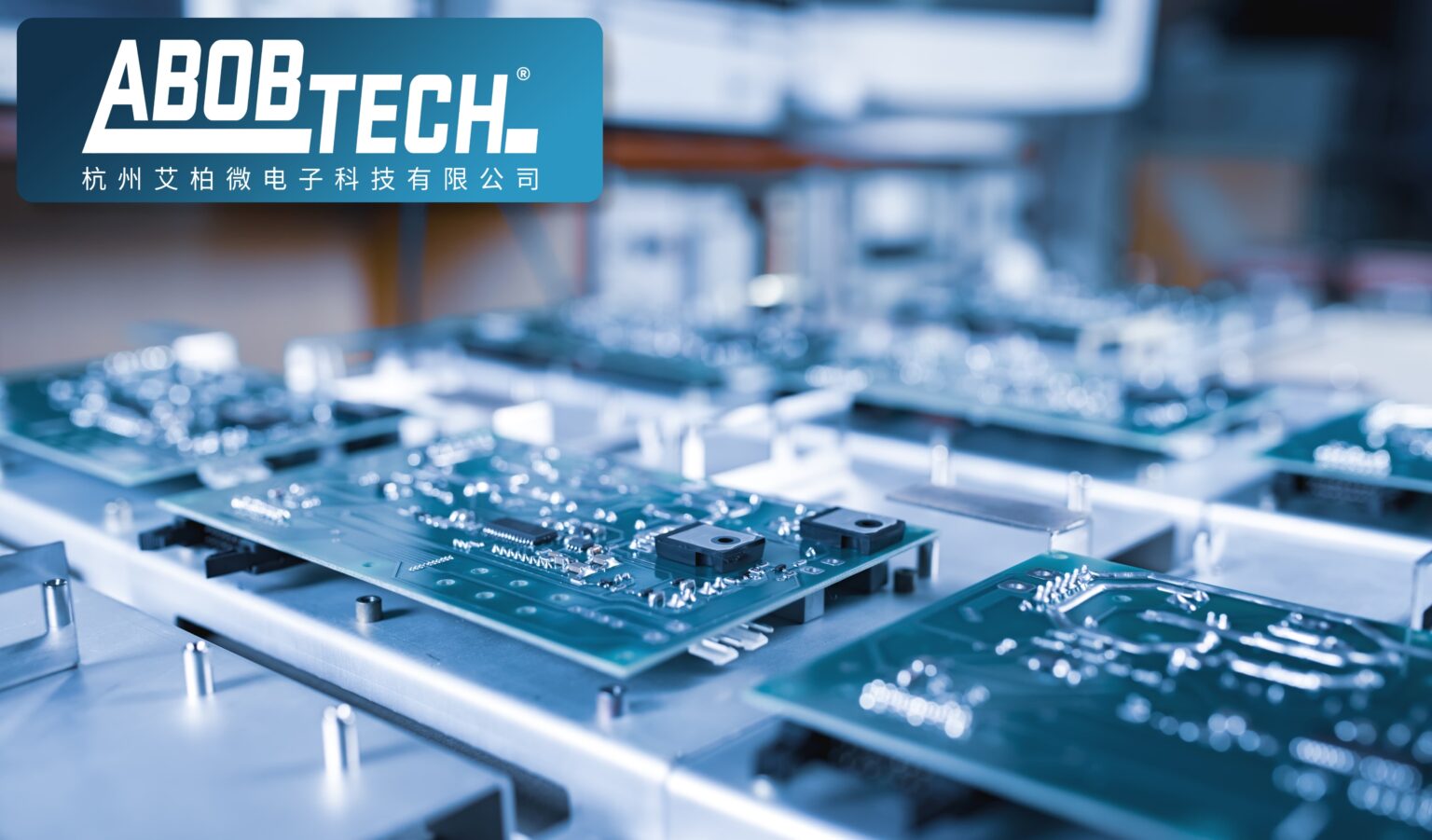

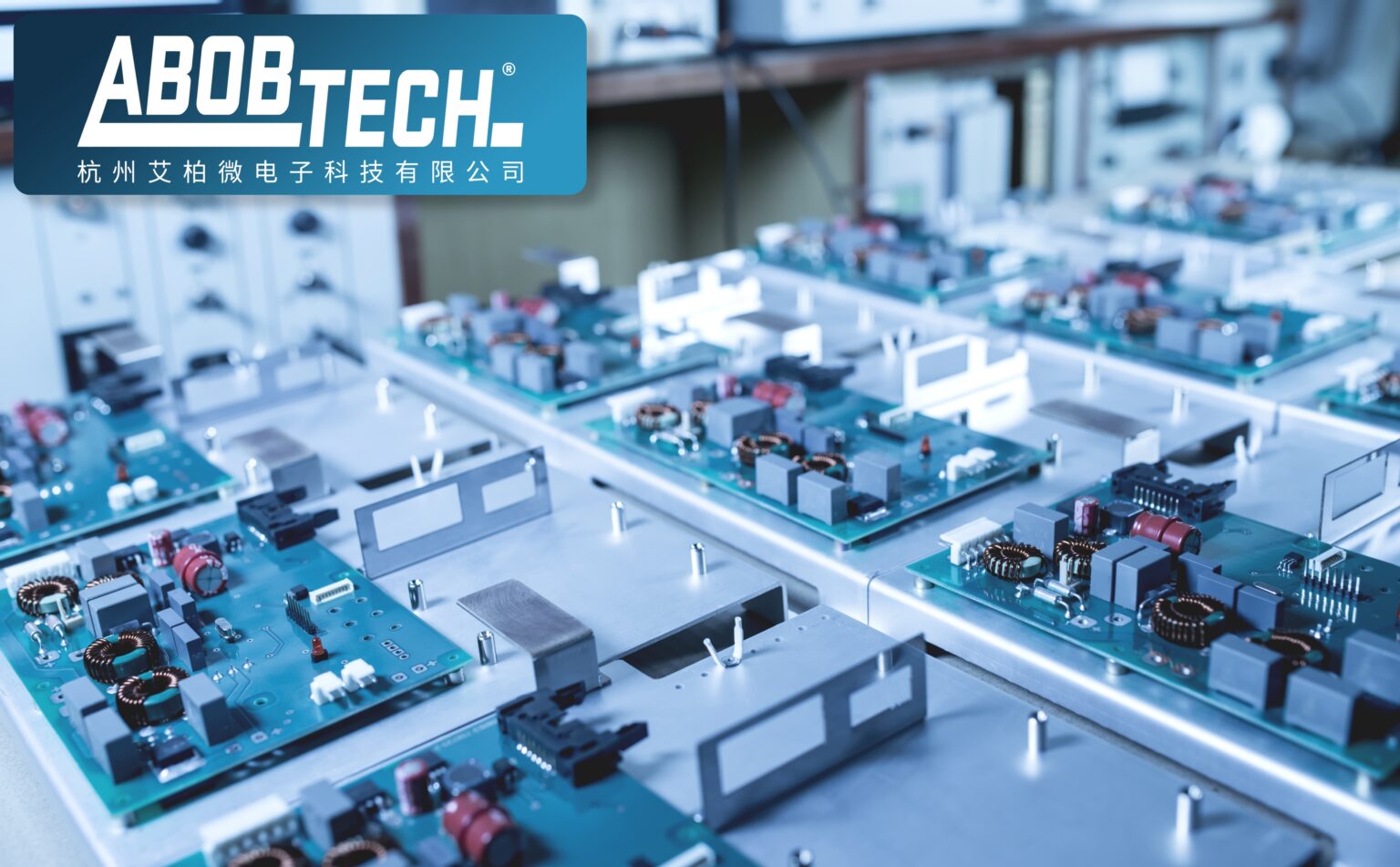

DIP-Leitungen

Eine DIP-Linie, auch bekannt als doppelseitige Bestückungslinie, ist eine Produktionslinie für die Elektronikfertigung. Sie wird hauptsächlich für die Herstellung doppelseitiger Leiterplatten verwendet, d. h. Leiterplatten mit Bauteilen auf beiden Seiten. Der Hauptarbeitsablauf dieser Linie umfasst: Schablonendruck, Bestückung, DIP-Bestückung, Löten, Testen, usw. Beim Schablonendruck muss die Schablone auf die Leiterplatte gelegt und die Lotpaste auf der Schablone mit einem Rakel auf die Leiterplatte gedrückt werden. Bei der Bestückung müssen die Bauteile auf der Leiterplatte platziert werden. Bei der DIP-Bestückung müssen die Bauteile in die Leiterplatte eingesetzt werden. Beim Löten müssen die Bauteile mit einer Lötmaschine auf der Leiterplatte befestigt werden.

Die DIP-Linie von ABOBTECH ist eine effiziente und zuverlässige elektronische Fertigungslinie für die Produktion von doppelseitigen Leiterplatten, d.h. Leiterplatten mit Komponenten auf beiden Seiten. Unsere DIP-Linien nutzen die fortschrittlichste Technologie und Ausrüstung, um eine effiziente Plug-in-Produktion zu ermöglichen und eine gleichbleibende und zuverlässige Produktqualität und Leistung zu gewährleisten. Unser professionelles Team wird jeden Produktionsschritt streng kontrollieren, um sicherzustellen, dass jedes Produkt den hohen Standards und den Erwartungen der Kunden entspricht.

Unser Produktionsprozess umfasst Schritte wie Schablonendruck, Bestückung, DIP-Einbau, Löten und Testen. Beim Schablonendruck verwenden wir hochwertige Schablonen und Lötpaste, um die Qualität und Stabilität der Lötung zu gewährleisten. Bei der SMD-Bestückung verwenden wir das SMT-Lötverfahren (Surface Mount Technology), um die elektronischen Bauteile auf der Leiterplatte zu montieren und so den Schaltkreis zu bilden. Bei der DIP-Bestückung verwenden wir fortschrittliche Bestückungsmaschinen, um die Bauteile in die Leiterplatte einzusetzen. Beim Löten verwenden wir hochwertige Lötmaschinen, um die Bauteile auf der Leiterplatte zu befestigen. Beim Testen prüfen wir die Leiterplatten gründlich, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

Neben den hochwertigen Produktionsverfahren und -anlagen bietet unsere DIP-Linie auch den Vorteil einer strengen Qualitätskontrolle und eines maßgeschneiderten Service. Jedes Produkt wird von uns streng geprüft und getestet, um sicherzustellen, dass es den nationalen Normen und den einschlägigen Industriestandards entspricht. Wir können auch maßgeschneiderte Dienstleistungen anbieten, um sicherzustellen, dass die spezifischen Anforderungen unserer Kunden erfüllt werden.

Die DIP-Anlagen von ABOBTECH bieten eine Vielzahl von Vorteilen, wie z.B. effiziente Produktionskapazitäten, strenge Qualitätskontrollen, modernste Produktionstechnologien und -anlagen sowie den Vorteil eines maßgeschneiderten Service. Wenn Sie Unterstützung benötigen oder Fragen zu unseren DIP-Anlagen haben, können Sie sich gerne an uns wenden. Unser Team von Fachleuten wird Ihnen die beste Lösung für Ihre Bedürfnisse bieten.

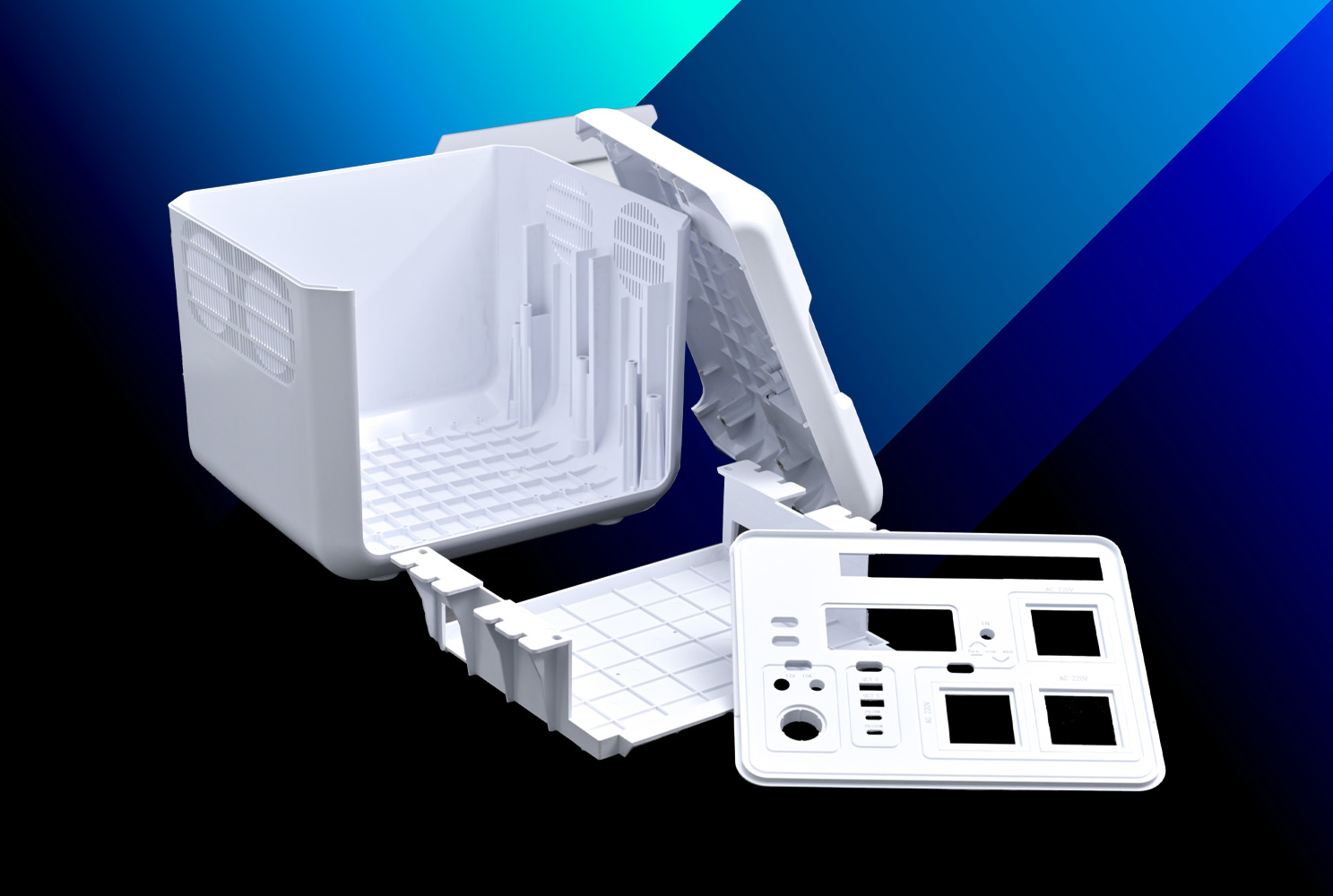

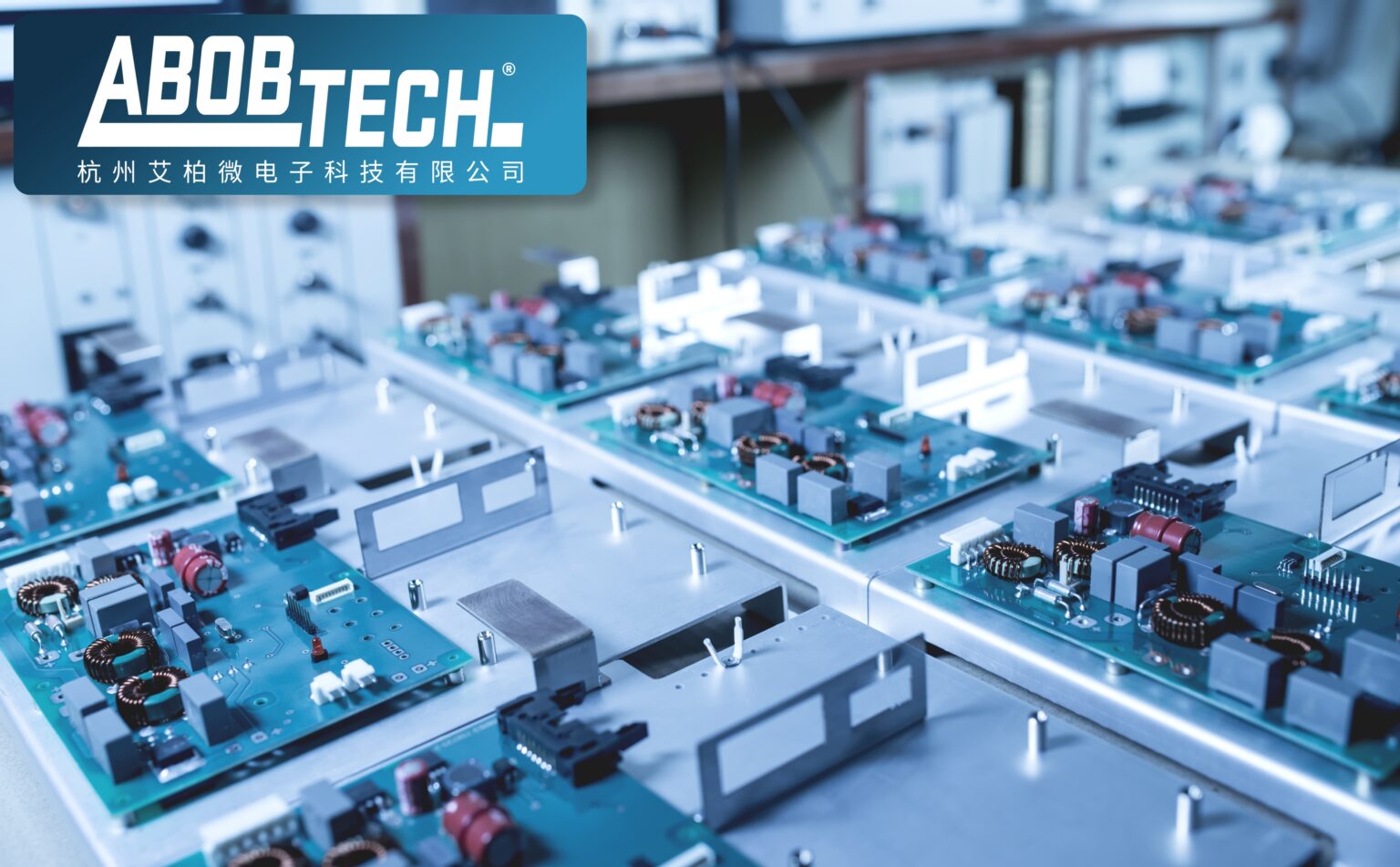

PACK-Produktionslinie

Für die Montage von Energiespeicher-Stromversorgungen empfehlen wir eine halbautomatische Produktionslinie, die sowohl manuelle Arbeit als auch automatisierte Ausrüstung umfasst. Dieser Ansatz ermöglicht eine höhere Präzision und Effizienz im Montageprozess, wobei die Vorteile der manuellen Überwachung und Problemlösung erhalten bleiben. Zusätzlich zur Produktionslinie selbst empfehlen wir die Durchführung regelmäßiger Qualitätskontrollen, um sicherzustellen, dass das Endprodukt allen erforderlichen Normen und Spezifikationen entspricht. Dies kann manuelle Inspektionen und den Einsatz von Techniken wie Kameras und Sensoren umfassen.

Wir betrachten halbautomatische Fertigungsstraßen als ein effizientes, genaues, flexibles und sicheres Produktionsmittel, das den Herstellern viele Vorteile bietet. Halbautomatische Fertigungsstraßen können manuelle Arbeit mit automatisierten Anlagen kombinieren, um die Genauigkeit und Geschwindigkeit der Montage zu erhöhen und gleichzeitig manuelle Fehler und Materialverschwendung zu reduzieren. Dies macht halbautomatische Fertigungsstraßen für die Herstellung von Stromversorgungen für Energiespeicher sehr vorteilhaft. Die Flexibilität der halbautomatischen Linien ermöglicht es, sie an die sich ändernden Bedürfnisse unserer Kunden anzupassen und zu optimieren, um den Produktionsanforderungen gerecht zu werden. Wir können die Produktionseffizienz und -genauigkeit weiter verbessern, indem wir neue Arbeitsstationen und Automatisierungseinrichtungen hinzufügen, um die Gesamtkapazität der Produktionslinie zu erhöhen.

Neben den Vorteilen bei der Herstellung von Stromspeichern werden halbautomatische Fertigungsstraßen auch bei anderen Produkten wie Elektrorollern, Stromversorgungssystemen und Solarenergiespeichern eingesetzt, wo halbautomatische Fertigungsstraßen die Effizienz und Genauigkeit der Produktion steigern und gleichzeitig manuelle Fehler und Materialabfälle reduzieren können, wodurch die Produktionskosten gesenkt werden.

Halbautomatische Produktionslinien können auch die Arbeitsbedingungen und das Arbeitsumfeld für die Arbeitnehmer verbessern. Automatisierte Anlagen können sich wiederholende und gefährliche Aufgaben übernehmen und so die Arbeitsintensität und das Arbeitsrisiko für die Beschäftigten verringern. Dies kann auch die Effizienz und Produktivität der Arbeitnehmer erhöhen und somit einen höheren Wert für den Hersteller schaffen. Darüber hinaus können halbautomatische Fertigungsstraßen durch den Einsatz fortschrittlicher Technologien wie Bildverarbeitungssysteme und Sensoren produktiver und genauer werden. Diese Technologien können die Qualität und Position von Komponenten erkennen und so Fehler im Fertigungsprozess vermeiden.

Wir sind daher der Meinung, dass die halbautomatische Produktionslinie eine der zukünftigen Richtungen in der Fertigung ist. Sie kann die Produktionseffizienz und -genauigkeit verbessern und gleichzeitig manuelle Fehler und Materialverschwendung reduzieren, wodurch die Produktionskosten gesenkt werden. Darüber hinaus können die Arbeitsbedingungen und das Arbeitsumfeld für die Beschäftigten verbessert werden, wodurch ein höherer Wert für die Hersteller entsteht. Wir werden unsere halbautomatischen Produktionslinien weiter entwickeln und verbessern, um die Anforderungen unserer Kunden zu erfüllen.